Motivation

Chemisch Mechanisches Polieren (CMP) ist ein entscheidender Prozess in der Halbleiterfertigung, jedoch gehört er auch zu den Verfahren mit dem zweithöchsten CO2-Fußabdruck. Die verwendeten Abrasivpartikel sind meist Siliziumoxid (Silica) oder Ceroxid (Ceria). Ceria, ein Seltenerdelement, verursacht einen wesentlich höheren CO2-Fußabdruck und steht zudem im Verdacht, krebserregend zu sein. Die globale Versorgung mit Ceria ist kritisch.

In fortschrittlichen Technologien werden Polierschritte, die selektiv auf einer Siliziumnitridschicht (SON) stoppen, häufig mit Ceria-Slurries durchgeführt. Die Ergebnisse des CMP-Prozesses hängen stark von der Strukturierung der Chips ab. Aktuell ist die Produktion vielfältiger Chips mit Silica-basierten SON-Polierschritten nicht möglich, was die Diversifizierung der Mikroelektronik einschränkt und den Bedarf an unterschiedlichen Chip-Designs steigert.

Stand der Technik

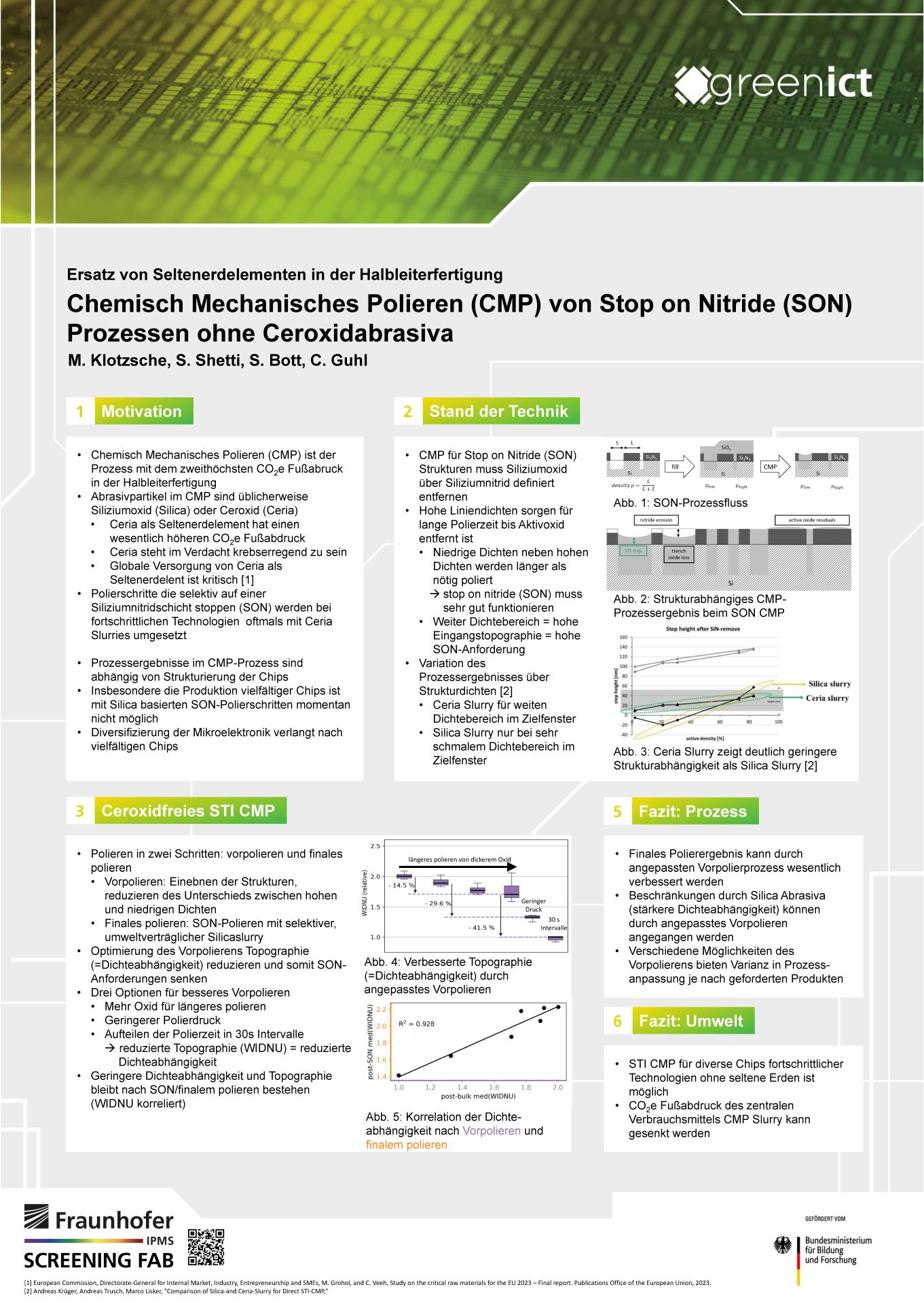

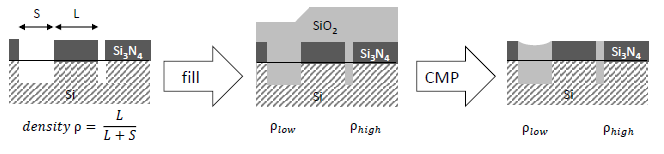

Beim Chemisch Mechanischen Polieren (CMP) für Stop on Nitride (SON)-Strukturen ist es erforderlich, Siliziumoxid über Siliziumnitrid präzise zu entfernen. Hohe Liniendichten führen zu längeren Polierzeiten, bis das Aktivoxid vollständig entfernt ist. In Bereichen mit niedrigen Dichten neben hohen Dichten kann es zu längeren Polierzeiten als nötig kommen, was die Notwendigkeit einer exzellenten Funktionalität des SON unterstreicht.

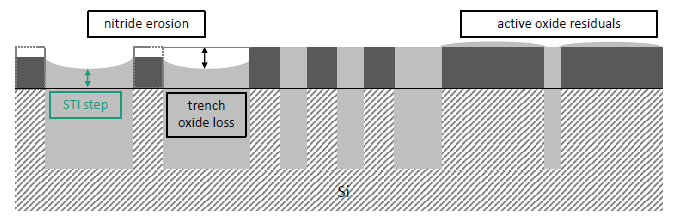

Ein weiter Dichtebereich ergibt eine hohe Eingangstopographie, was die Anforderungen an den SON erhöht. Es gibt eine Variation der Prozessergebnisse in Abhängigkeit von den Strukturdichten. Für einen breiten Dichtebereich innerhalb des Zielfensters ist eine Ceria-Slurry erforderlich, während eine Silica-Slurry nur bei einem sehr schmalen Dichtebereich im Zielfenster eingesetzt werden kann.

Fraunhofer-Institut für Photonische Mikrosysteme

Fraunhofer-Institut für Photonische Mikrosysteme