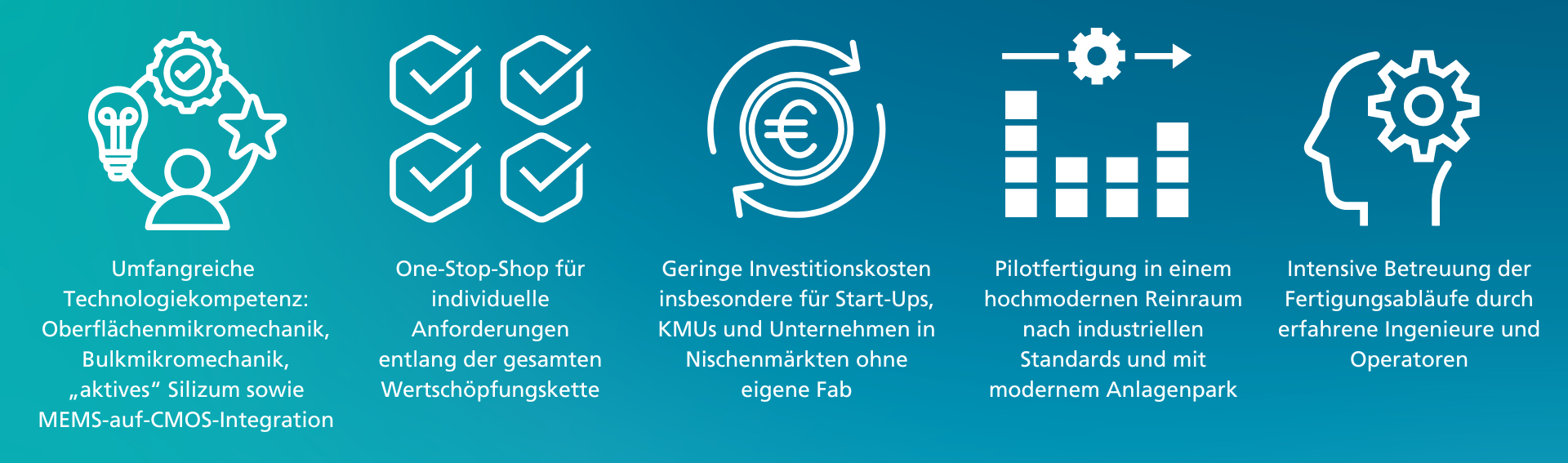

Wir bieten Ihnen den kompletten Service für die Entwicklung von mikro-elektro-mechanischen Systemen (MEMS) und mikro-opto-elektro-mechanischen Systemen (MOEMS) auf 200 mm-Wafern – und das alles komplett CMOS-kompatibel.

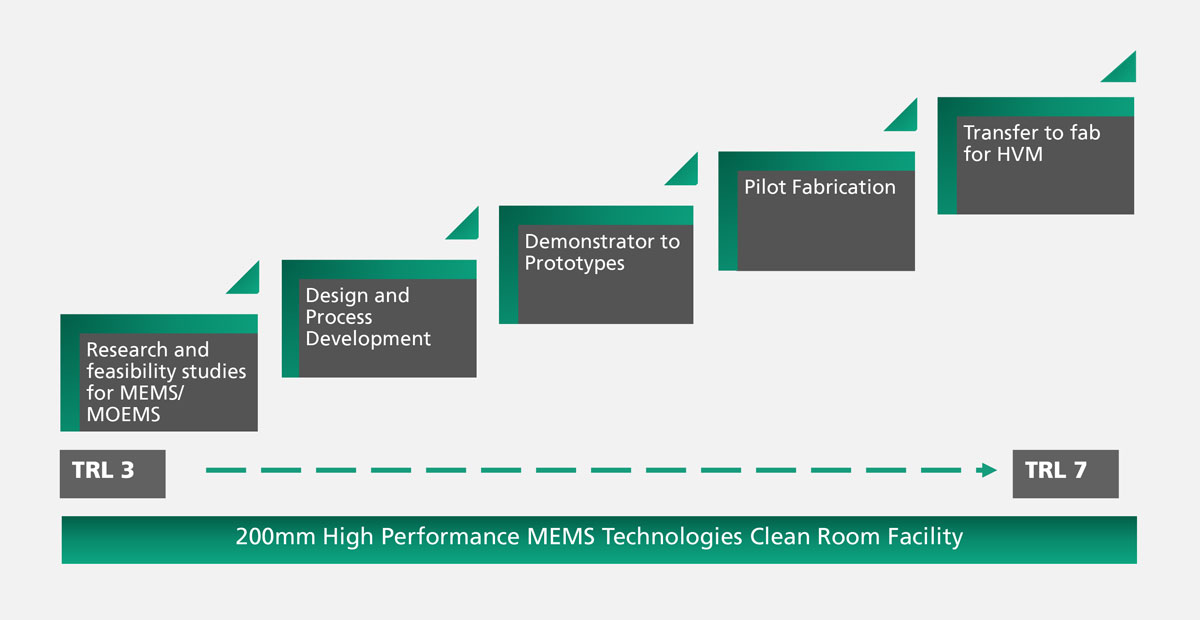

Wir bieten Ihnen die technologische Entwicklung von Einzelprozessen über Technologiemodule bis hin zur kompletten Technologie. Auf Kundenwunsch übernehmen wir nach der erfolgreichen Entwicklung die Pilotfertigung oder unterstützen einen Technologietransfer, womit das Fraunhofer IPMS die technologischen Reifegrade (TRL) von drei bis acht abdeckt.

Unser Angebot auf einen Blick:

- Low volume & high mix

- Betrieb 24/5 mit 3 Schichten

- 45 Ingenieure + 45 Operatoren und Wartungstechniker

- ~1.000 Waferstarts pro Monat

- CMOS-Kompatibilität

- Klasse 10 (ISO 4) auf 1.500 m²

- ISO 9001:2015 Zertifizierung

- MES für Planung, Rückverfolgbarkeit und Dokumentation

- i-line (400nm L&S) und DUV-Cluster (130nm L&S)

Fraunhofer-Institut für Photonische Mikrosysteme

Fraunhofer-Institut für Photonische Mikrosysteme